QR koodi

Meistä

Tuotteet

Ota meihin yhteyttä

Puhelin

Sähköposti

Osoite

Nro 22, Hongyuan Road, Guangzhou, Guangdongin maakunta, Kiina

Ehdotamme 3D -visio -ohjeisiin perustuvaa ratkaisua öljyn harjaamisen, kuivaamisen, lastaus- ja purkamisprosessin automaatiovaatimuksiin alumiiniseospaneelien. Tämä ratkaisu saavuttaa paneelien tarkkaan tunnistamisen ja sijoittamisen ottamalla käyttöön edistyneen 3D-visiotekniikan, parantaen siten tuotannon tehokkuutta ja laadun vakautta.

Yleiskatsaus suunnitelmasta

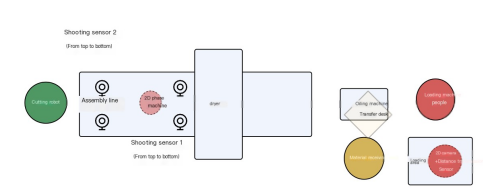

Tämä suunnitelma saavuttaa alumiiniseospaneelien tarkan tunnistamisen ja sijoittamisen määrittämällä 3D -näköjärjestelmät lastaus- ja purkamisalueilla. Syöttöalue ottaa imun syöttömenetelmän varmistaakseen, että paneelit pääsevät tuotantolinjaan sujuvasti ja tarkasti. Robotit automatisoivat purkualueen tarttuakseen ja sijoittamaan levyt. Samanaikaisesti varmistaaksemme, että öljymisprosessi ei ole kosketuksissa tuotteen etuosan kanssa, olemme suunnitelleet öljylaitteen sivu- tai yläöljymenetelmänä.

Suunnitelman täytäntöönpano

Lastausalueen toteutus

Latausalueelle olemme asentaneet 3D-näköjärjestelmän, joka sisältää korkearesoluutioisen kameran ja kuvankäsittelyyksikön. Kun anturi havaitsee työkappaleen, kamera ottaa heti kuvan ja lähettää kuvatiedot kuvankäsittelyyksikköön. Kuvankäsittelyyksikkö käsittelee kuvan algoritmien kautta, purkaa levyn ääriviivat ja sijaintitiedot ja laskee levyn Y1 -arvon. Sitten, Y1 -arvon perusteella, imulaitetta ohjataan levyn tarkkaan imeytymiseksi ja syöttämällä se sujuvasti tuotantolinjaan.

Purkualueen toteuttaminen

Pureusalueella olemme myös varustaneet 3D-visiojärjestelmän ja robotin, jolla on erittäin tarkka tarttumis- ja sijoitustoiminnot. Kun anturi 1 havaitsee työkappaleen, kamera ottaa kuvan ja tarjoaa tuotteen 1 Y1 -arvon; Myöhemmin, kun anturi 2 havaitsee työkappaleen, robotti tarttuu tarkasti tuotteeseen 1 Y1 -arvon perusteella ja asettaa sen määritettyyn asentoon. Samoin, kun anturi havaitsee työkappaleen uudelleen ja tarjoaa tuotteen 2 Y2 -arvon, robotti suorittaa tartunta- ja sijoitustoimenpiteet uudelleen. Koko prosessin ajan optimoimme algoritmit ja kalibroidut kameran parametrit varmistaaksemme, että sijoittamisen tarkkuus vastaa ± 2 mm: n vaatimusta.

Ratkaisu:

Olemme ryhtyneet seuraaviin toimenpiteisiin, jotta voidaan puuttua syöttölaitteelle ± 2 mm: n sijoittautumisen tarkkuuden saavuttamiseksi:

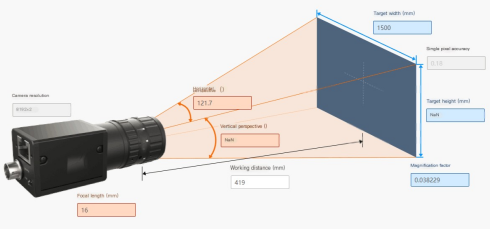

Paranna kameran tarkkuutta ja näkökentän leveyttä: Valitse korkeamman resoluution kamera lisätäksesi kuvatietojen tarkkuutta; Samaan aikaan säädä kameran näkökentän leveys tuotantolinjan todellisen tilanteen mukaan koko työnkulun kattavuuden varmistamiseksi.

Optimoi kuvankäsittelyalgoritmit: Suorittamalla perusteellista tutkimusta alumiiniseospaneelien ominaisuuksista ja pintakuvioista optimoi kuvankäsittelyalgoritmit parantamaan muodon tunnistuksen ja sijainnin laskentaa.

Robottiparametrien tarkka kalibrointi: Kalibroida robotti tarkasti, mukaan lukien parametrit, kuten robottivarren pituus ja nivelkulmat, jotta varmistetaan korkea stabiilisuus ja tarkkuus tarttumis- ja sijoitustoimintojen aikana.

Tämä ratkaisu saavuttaa öljyharjauksen, kuivaus-, lastaus- ja purkamisprosessin tehokkaan automatisoinnin alumiiniseospaneelien käyttöön ottamalla käyttöön 3D -näkötekniikka. Optimoimalla algoritmit ja tarkasti kalibroimalla laiteparametrit, olemme onnistuneesti ratkaisseet syöttölaitteen sijoittamisen tarkkuuden ongelman parantamalla tuotannon tehokkuutta ja laadun vakautta.

Nro 22, Hongyuan Road, Guangzhou, Guangdongin maakunta, Kiina

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Kaikki oikeudet pidätetään.

Links | Sitemap | RSS | XML | Privacy Policy |